Horizonte maleável

“Designers levam novas tecnologias de volta aos nossos hábitos mais ancestrais”, disse certa vez Paola Antonelli, a visionária curadora de design do MoMA. O design é uma espécie de intérprete dos intrincados códigos tecnológicos e científicos para a vida cotidiana e o uso comum (sua principal competência é criar “interfaces”, segundo o teórico alemão Gui Bonsieppe). A evolução dos processos de fabricação digital demonstra que a análise de Antonelli é certeira: diferentes ferramentas de “rapid manufacturing”, tais como impressoras 3D, CNCs e braços robóticos, ao mesmo tempo que se tornam sofisticadas em sua capacidade produtiva, operam de modo mais intuitivo. É como se tais tecnologias tendessem a assemelharem-se aos gestos e mãos humanas.

O que a fabricação digital alcançou e que tem superado em termos da produção material é, justamente, aquilo que no passado apenas os artesãos mais habilidosos eram capazes de realizar. Fala-se em “artesanato digital”. Como se sabe, as revoluções industriais resultaram no afastamento do homem/artesão do domínio do processo produtivo. Hoje presenciamos uma inflexão no modelo vigente pois, com os métodos digitais, voltamos a dispor das ferramentas, do conhecimento técnico e da capacidade de produzir localmente.

Mas ainda faltam passos para que se realize plenamente a “terceira revolução industrial” (usando o termo de Chris Anderson, ex-editor da revista Wired, em seu livro Makers: The New Industrial Revolution). Pesquisadores ligados a empresas e universidades pelo mundo têm trabalhado em avanços nas tecnologias de fabricação digital, em especial as impressoras 3D. Por mais que não seja nenhuma novidade – as máquinas de manufatura aditiva foram criadas no final dos anos 1980 –, ainda é incomum encontrar produtos feitos com elas. O modelo usual das impressoras – uma ponteira que se movimenta em três eixos e que deposita, camada a camada, algum tipo de material, em geral plástico – tem limitações consideráveis para a produção em escala. Os principais desafios são a velocidade da fabricação (técnicas como injeção e fundição são quantitativamente mais eficientes), o tamanho dos objetos, e a variedade e qualidade de materiais, inferior ao de outras matérias-primas industriais. Conheça quatro desenvolvimentos significativos que respondem a esses problemas.

Material milenar

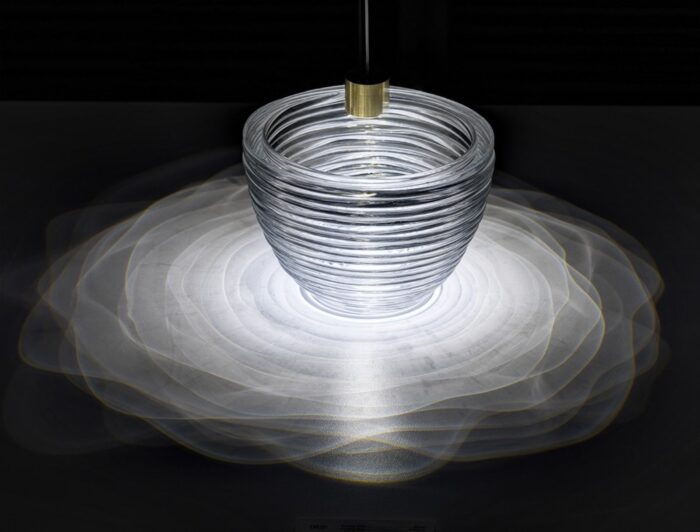

Dentro do Media Lab, laboratório de inovação do Massachussets Institute of Technology (EUA), dois projetos merecem destaque. O primeiro é o do grupo Mediated Matter, comandado pela designer de ascendência israelense Neri Oxman. Em 2015, a pesquisadora anunciou a primeira impressora 3D capaz de fabricar peças de vidro, matéria-prima que existe há pelo menos seis mil anos. O desafio era justamente usar um material de comportamento sensível, com ponto de fusão a 1200°C e solidificação rápida. Nessa impressora, a diferença está no bico extrusor, feito de um composto resistente ao calor, que permite a passagem do fluxo contínuo do cristal em estado gelatinoso. A cama da impressora, que recebe a sequência de camadas, exerce o controle do processo de resfriamento, para garantir a resistência do material quando sólido. Batizada G3DP, a tecnologia poderá produzir elementos arquitetônicos, e o próximo passo é o desenvolvimento de aditivos que melhorem a performance do produto, por exemplo, a proteção UV.

Velocidade e plasticidade

A outra linha de pesquisa do MIT vem do Self-Assembly Lab, sob comando do designer e cientista computacional Skylar Tibbits. A tecnologia de impressão desenvolvida chama-se Rapid Liquid Printing e, nela, a novidade é que a extrusão se faz no interior de um recipiente com gel. A tecnologia aumenta significativamente a velocidade da fabricação, pois o uso da cama de gel elimina a impressão em camadas, já que o líquido relativiza o efeito da gravidade. A impressora pode desenhar livremente no espaço tridimensional sem precisar respeitar uma ordem pré-estabelecida – uma analogia é uma caneta que desenha livremente no espaço bidimensional de uma folha de papel. Além disso, melhoram as propriedades estruturais do produto. Os inventores acreditam que essa é a primeira tecnologia capaz de produzir em grande escala com qualidade equiparável à da indústria, por exemplo, a de móveis. O último experimento feito pelo laboratório foi a criação de peças infláveis de silicone, cuja forma e rigidez se alteram de acordo com a pressão do ar nelas inserida, motivo que deu ao projeto o nome “objetos pneumáticos”.

Escala arquitetônica

A empresa holandesa Cyber Construction fornece a primeira máquina móvel de impressão de concreto para projetos de grande escala. O aparelho, um braço robótico que se locomove no chão por meio de uma roda com esteira, pode construir estruturas de até 4,50 m de altura – por exemplo, muros e mobiliário urbano. Em abril deste ano, o estúdio de arquitetura CLS Architetti e a empresa de engenharia Arup desenvolveram com a impressora uma casa para uma praça pública de Milão. A construção de 100 m2 foi erguida em apenas 48 horas. Feitas do mesmo material, um concreto arenoso amarelado, as paredes internas e externas revelam a sucessão das camadas, cuja secagem demorou menos de cinco minutos. Além da rapidez, o método possibilita alto nível de precisão e combate ao desperdício em métodos tradicionais da construção civil.

Biomaterial

A grande ambição da dupla de designers holandeses Klarenbeek & Dros é criar estações de produção de objetos feitos na impressora 3D com matérias-primas biológicas. Atualmente, eles estão instalados no instituto Atelier Luma, em Arles, sul da França, onde pesquisam polímeros feitos com algas marinhas da região (algas produzem um tipo de amido que pode ser usado como matéria-prima para bioplásticos). Em abril, expuseram em Milão uma série de vasos e tigelas impressos com o plástico biodegradável. Além de atender aos princípios de economia circular, o estúdio defende que o método do cultivo de micro e macroalgas beneficia o meio ambiente. “As algas crescem fazendo fotossíntese, portanto absorvendo carbono. O produto residual desse processo é oxigênio, ar limpo." A fabricação torna-se aliada da contenção do aumento da temperatura global. Retomando a ideia do início deste texto, aqui a tecnologia retoma o uso de materiais mais próximos da natureza, como na ancestralidade.